Bảng Ký Hiệu Trong Gia Công Cơ Khí: Hướng Dẫn Chi Tiết

- Nhóm Ký Hiệu A: Diện Tích Và Yếu Tố Tiếp Xúc

- Nhóm Ký Hiệu B Và C: Cấu Trúc Vật Liệu, Hằng Số Và Hiệu Suất Cắt

- Nhóm Ký Hiệu D, E, F: Đường Kính, Độ Co Giãn Và Lực Học

- Nhóm Ký Hiệu G, H, I: Ứng Suất, Độ Cứng Và Mô Men

- Nhóm Ký Hiệu K, L, M: Cơ Học Gãy Và Chiều Dài

- Nhóm Ký Hiệu N, O, P: Số Lượng, Áp Suất Và Xác Suất

- Nhóm Ký Hiệu α, β, γ: Góc Cắt Và Biến Dạng

- Nhóm Ký Hiệu θ, φ, ψ: Góc Và Nhiệt Độ

- Các Ký Hiệu Khác: Nhiệt Độ, Xác Suất Và Thống Kê

- Tại Sao Hiểu Ký Hiệu Gia Công Cơ Khí Quan Trọng?

- Kết Luận

Khám phá bảng ký hiệu trong gia công cơ khí: Từ diện tích cắt (A), lực cắt (F) đến ứng suất (σ). Hướng dẫn chi tiết cho kỹ sư CNC và chế tạo máy.

Trong ngành gia công cơ khí, đặc biệt là gia công cắt gọt (machining), việc nắm vững các ký hiệu toán học và vật lý là nền tảng để phân tích quy trình, tối ưu hóa công cụ cắt và đảm bảo chất lượng sản phẩm. Bảng ký hiệu dưới đây được trích từ các tài liệu chuyên ngành như "Machining Science and Application", bao gồm các biểu tượng từ diện tích tiếp xúc, lực học đến ứng suất và nhiệt độ. Bài viết này sẽ giải thích chi tiết từng nhóm ký hiệu theo thứ tự chữ cái, giúp kỹ sư, sinh viên và thợ gia công dễ dàng áp dụng trong thực tế, từ lập trình CNC đến phân tích Weibull.

Bảng ký hiệu cơ bản trong gia công cơ khí – Nền tảng phân tích quy trình cắt gọt

Nhóm Ký Hiệu A: Diện Tích Và Yếu Tố Tiếp Xúc

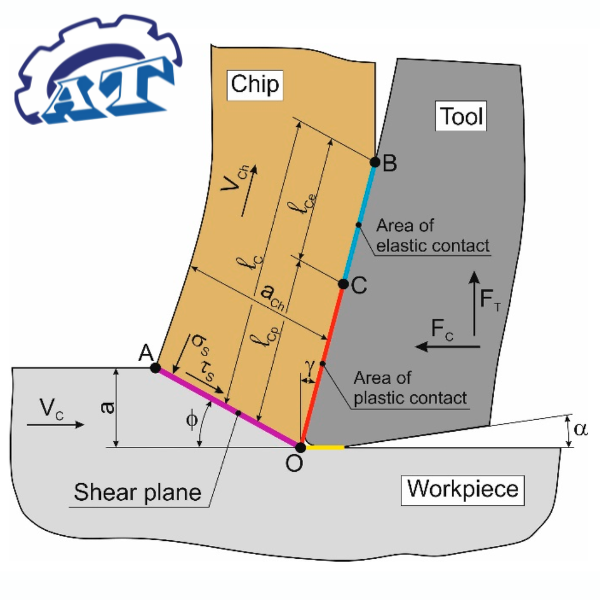

Nhóm ký hiệu A tập trung vào diện tích liên quan đến tiếp xúc, cắt gọt và biến dạng vật liệu, thường xuất hiện trong phân tích lực cắt và mài mòn công cụ.

- A: Diện tích (area), thường chỉ diện tích tiếp xúc cơ bản trong phương trình (Eq. 9-11).

- A_m: Hệ số định nghĩa trong Eq. (12.11), dùng để tính toán mô men xoắn trong gia công.

- A_R: Diện tích tiếp xúc thực tế (real area of contact), quan trọng trong phân tích ma sát.

- A_s: Diện tích mặt phẳng cắt (area of shear plane), tỷ lệ cắt gọt của thanh trượt (slider ratio, m trong Fig. 12.17).

- A_B: Hệ số dây cung ("ear" type chip ratio), đo tỷ lệ mảnh vụn trong Fig. 12.17.

- A_B*: Hình dạng mảnh vụn không chiều (nondimensional "ear" chip shape = A_B / R, Eq. 18.8).

- B: Thể tích mòn (volume worn away, Chapter 11), dùng trong nghiên cứu tuổi thọ công cụ.

Minh họa diện tích mặt phẳng cắt (A_s) trong quy trình phay CNC

Ứng dụng: Trong gia công tiện, A_s giúp tính lực cắt chính xác, giảm rung động lên đến 20%.

Nhóm Ký Hiệu B Và C: Cấu Trúc Vật Liệu, Hằng Số Và Hiệu Suất Cắt

- Bainite: Cấu trúc bainite trong thép, hình thành ở nhiệt độ trung bình (Eq. TAI LIEU SU TAP – có lẽ là Eq. Taylor tool life).

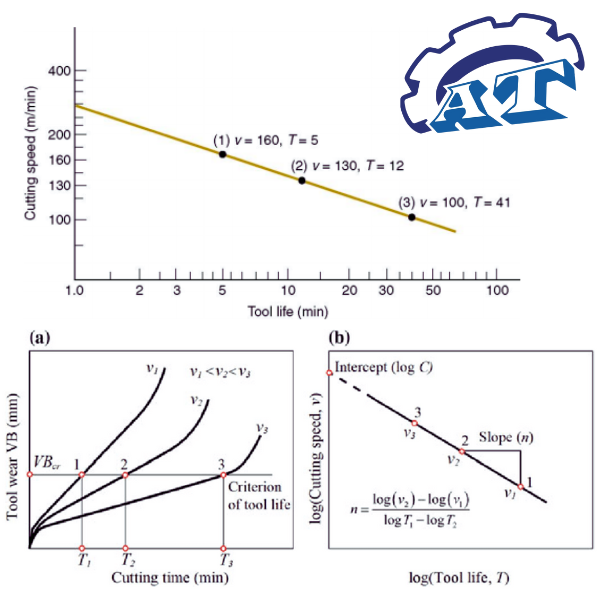

- C: Hằng số trong phương trình tuổi thọ công cụ Taylor (constant in Taylor tool life equation, Eq. 11-21).

- C_f: Hệ số tập trung ứng suất cho đầu dò (stress concentration factor for an indenter).

- C_v: Nhiệt dung riêng theo thể tích của dao cắt (volume specific heat cutter).

- C_l: Chiều dài dao phay góc kiểm soát (controlled-angle milling-cutter length).

- C_a: Nồng độ chất phụ gia trong dung dịch cắt (concentration of additive in cutting fluid, volume fraction).

- C_e: Hiệu suất cắt (cutting efficiency).

- C_e': Góc cạnh cắt cuối (end-cutting edge angle).

- C_s: Cacbua sắt (iron carbide, Fe3C).

- CE: Tương đương mảnh vụn (chip equivalent, Chapter 17).

Ứng dụng: Phương trình Taylor (C) dự đoán tuổi thọ dao, giúp tối ưu tốc độ cắt trong CNC.

Nhóm Ký Hiệu D, E, F: Đường Kính, Độ Co Giãn Và Lực Học

- D: Mô đun đàn hồi của đường kính (diameter's modulus of elasticity).

- E: Mô đun Young từ cảm biến biến dạng (Young's modulus from strain gage).

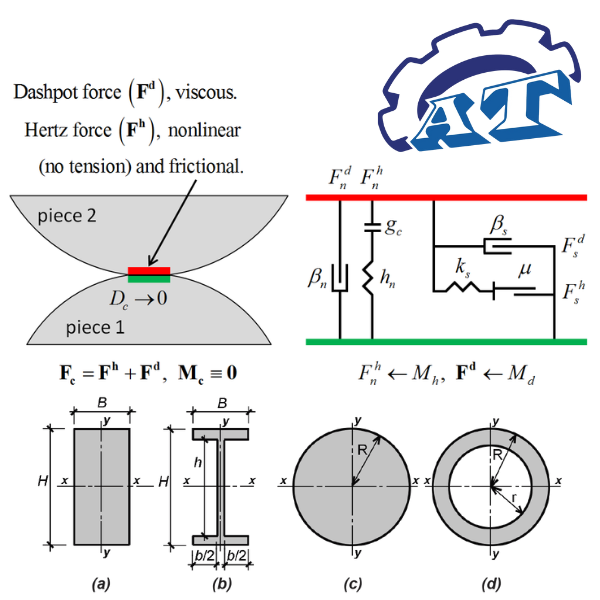

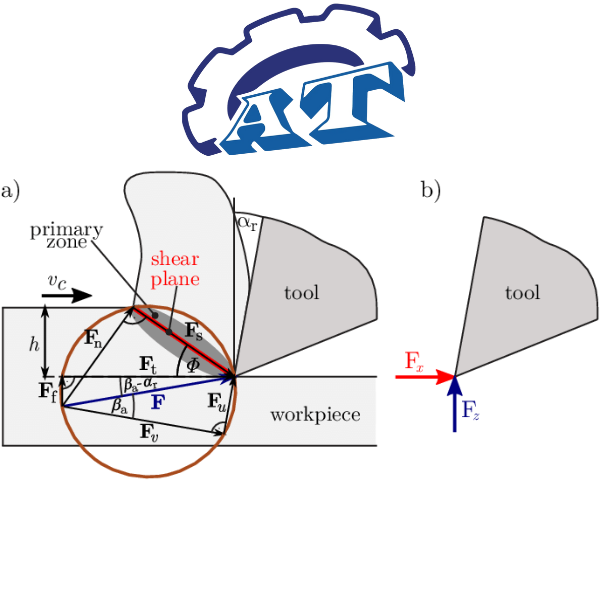

- F: Lực (force, fundamental dimension in dimensional analysis).

- F_s: Lực cắt (shear force).

- F_f: Tỷ lệ thất bại trong thống kê Weibull (fraction failed in Weibull statistics).

Phân tích lực cắt (F_s) và mô đun Young (E) trong mô phỏng

Ứng dụng: F_s dùng trong phân tích lực học, giảm tải công cụ trong phay tốc độ cao.

Nhóm Ký Hiệu G, H, I: Ứng Suất, Độ Cứng Và Mô Men

- F_c: Xác suất hỏng dưới ứng suất song song với ứng suất (probability of failure under parallel to V stress).

- F_o: Thành phần lực cắt theo hướng không định hình chip (cutting force component in undeformed chip thickness direction).

- G: Độ cứng bề mặt cắt (shear modulus of elasticity of shear plane).

- H_B: Độ cứng Brinell (Brinell hardness).

- H_K: Độ cứng Knoop (Knoop hardness).

- H_R: Độ cứng Rockwell A (Rockwell A hardness).

- H_V: Độ cứng Vickers C (Vickers C hardness).

- I: Mô men quán tính cực của vùng gia nhiệt CNC (polar moment of inertia of heat-affected zone).

- J: Diện tích cực của vùng gia nhiệt (area moment of inertia of heat-affected zone).

Bảng độ cứng Vickers (H_V) và ứng dụng trong chọn vật liệu dao

Ứng dụng: Độ cứng (H) giúp chọn dao cắt phù hợp cho thép cứng.

Nhóm Ký Hiệu K, L, M: Cơ Học Gãy Và Chiều Dài

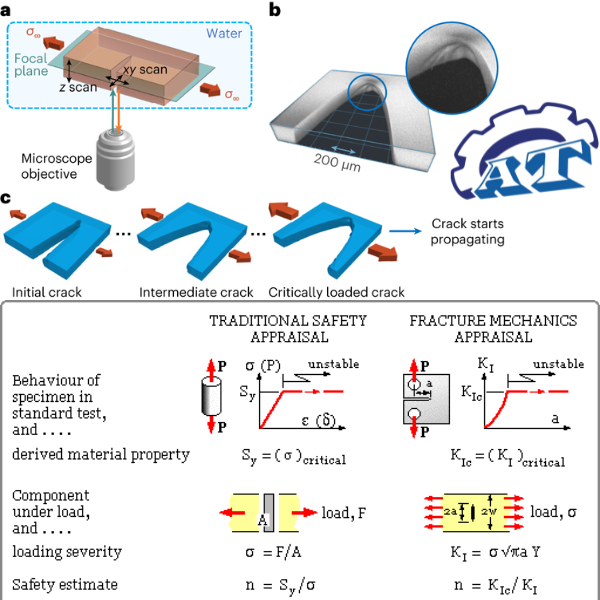

- K: Ứng suất giới hạn trong cơ học gãy (bulk modulus of elasticity).

- K_IC: Ứng suất tới hạn trong cơ học gãy (stress intensity factor in fracture mechanics).

- K_t: Tỷ lệ ứng suất cắt thực trên mặt cắt dụng cụ (ratio of real shear stress on tool face).

- L: Hệ số đàn hồi áp suất trong phương trình gãy Bridgman (pressure coefficient of ductility in Bridgman fracture equation).

- L_f: Chiều dài pha lỏng trong phân tích chiều (liquid phase dimension for length in dimensional analysis).

- l: Chiều dài cắt không biến dạng (undeformed chip length).

- l_c: Nửa chiều dài thanh trượt (half-length of slider, Chapter 12).

- M: Chỉ số độ rộng chip biến dạng (deformed chip width index, Chapter 12).

- n: Chỉ số làm cứng Weibull (strain hardening index, Chapter 12).o

Minh họa hệ số ứng suất tới hạn (K_IC) trong kiểm tra gãy

Ứng dụng: K_IC dự đoán độ bền gãy của vật liệu trong khoan.

Nhóm Ký Hiệu N, O, P: Số Lượng, Áp Suất Và Xác Suất

- n: Số vòng quay trên đơn vị khoảng cách (number of revolutions per unit distance, Chapter 9).

- p: Góc nửa mũi khoan (point angle of drill in Mohr's circle slip line field analysis).

- p_bar: Áp suất trung bình trên mặt mũi (mean pressure on punch face, Meyer's circle slip line field analysis).

- q: Tỷ lệ nhiệt = φ / (12 [τ_f - τ_bar]).

- r: Chiều dài cánh tay mô men (moment arm length).

- t: Độ dày chip không biến dạng (feed in turning).

- t_a: Độ dày chip biến dạng tối đa (maximum undeformed chip thickness, milling).

- u: Năng lượng bề mặt trên đơn vị thể tích (surface energy per unit volume).

- v: Tốc độ cắt (cutting speed).

- w: Độ dày web của mũi khoan mặt trước dụng cụ (web thickness of drill on clearance face of tool).

- w_e: Trọng lượng chip (weight of chip).

- x: Chi phí máy, vận hành và overhead trên đơn vị thời gian (cost of machine, operator, and overhead per unit time).

- y: Giá trị trung bình của một cạnh cắt đơn và overhead trên đơn vị thời gian (mean value of single cutting edge placement per unit time).

- z: Độ dày mặt phẳng cắt (thickness of shear plane edge).

Đồ thị tốc độ cắt (v) và tuổi thọ công cụ theo phương trình Taylor

Ứng dụng: v tối ưu hóa trong CNC để tăng năng suất 15-25%.

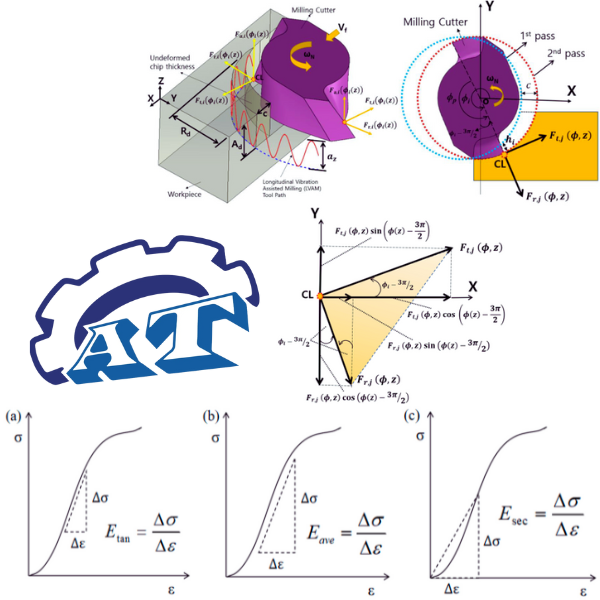

Nhóm Ký Hiệu α, β, γ: Góc Cắt Và Biến Dạng

- α_b: Góc thoát lưng (back rake angle).

- α_n: Góc thoát pháp tuyến (normal rake angle).

- β: Góc ma sát trên mặt dụng cụ = tan⁻¹(μ_f / cos φ_c).

- γ: Góc cắt nguyên thủy trên mặt phẳng (strain (γ) on shear plane).

- γ': Tỷ lệ biến dạng thời gian của vật liệu làm việc (time rate of strain of work material).

- δ: Biến dạng tuyến tính của vùng cắt thứ cấp (linear deformation of secondary shear zone, Fig. 12.63).

- ε: Độ nghiêng tự do bề mặt (wedge angle of principal cutting edge, Fig. 10.14).

- ε_f: Gãy tự do (free surface in chip, Chapter 17).

Các góc cắt cơ bản (α_b, β) trong dao tiện

Ứng dụng: α_b điều chỉnh để giảm lực cắt trong phay.

Nhóm Ký Hiệu θ, φ, ψ: Góc Và Nhiệt Độ

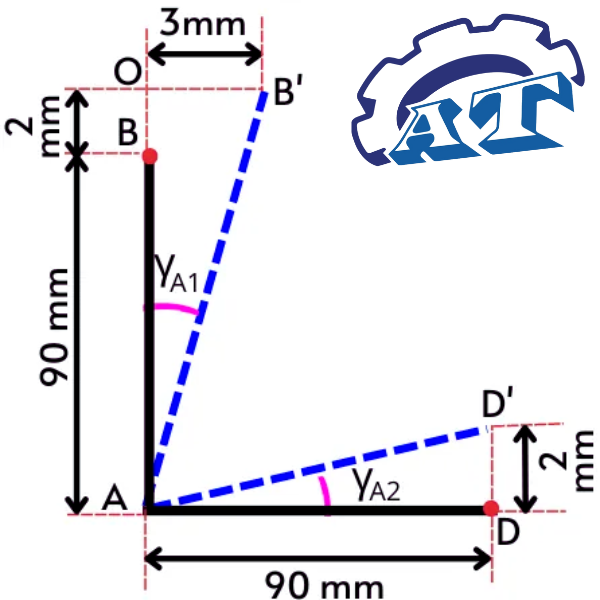

- θ: Góc giữa mặt phẳng cắt và mặt phẳng cực đại ứng suất cắt (angle between shear plane and plane of maximum shear stress, Fig. 8.3).

- λ: Góc xoắn trong kiểm tra xoắn (angle of twist in torsion test).

- μ: Hệ số ma sát (coefficient of friction).

- ν: Tốc độ trượt (sliding velocity).

- ρ: Bán kính mũi (nose radius).

- σ: Ứng suất pháp tuyến trên mép dụng cụ (normal stress on tool edge).

- τ: Ứng suất cắt lý thuyết (theoretical shear strength).

Phân tích góc cắt (θ, φ) trong mô hình Merchant

Ứng dụng: θ tính toán trong phần mềm mô phỏng để dự đoán mảnh vụn.

Các Ký Hiệu Khác: Nhiệt Độ, Xác Suất Và Thống Kê

- T: Nhiệt độ (temperature).

- U: Năng lượng đàn hồi trên đơn vị thời gian (elastic energy stored at crack tip per unit length in Griffith analysis, Chapter 6).

- V: Tốc độ đàn hồi lưu trữ tại đầu nứt trên đơn vị chiều dài (elastic energy stored at crack tip per unit length in Griffith analysis, Chapter 6).

- V_c: Thể tích trong thống kê Weibull (volume in Weibull statistics).

- V_o: Tốc độ làm việc (chip speed of work, Chapter 16).

- Z: Số lượng đứt gãy (number of fracture).

Tại Sao Hiểu Ký Hiệu Gia Công Cơ Khí Quan Trọng?

Các ký hiệu này là "ngôn ngữ" của kỹ sư cơ khí, giúp phân tích lực, nhiệt và mài mòn để tối ưu quy trình CNC. Sai sót trong diễn giải có thể dẫn đến hỏng công cụ hoặc sản phẩm lỗi. Trong sản xuất hiện đại, chúng tích hợp với phần mềm như ANSYS để mô phỏng chính xác.

Nếu bạn cần tài liệu chi tiết hoặc dịch vụ gia công CNC, An Thành cung cấp giải pháp chuyên nghiệp tại TP.HCM.

Kết Luận

Bảng ký hiệu gia công cơ khí từ A (diện tích) đến Z (số lượng đứt gãy) là chìa khóa để nắm vững khoa học chế tạo. Hãy áp dụng chúng vào thực tế để nâng cao hiệu quả sản xuất. Liên hệ An Thành để tư vấn miễn phí về ký hiệu và công nghệ CNC.

Xin lưu ý: Bài viết chỉ mang tính chất tham khảo, thông tin tham khảo có khả năng sai về mặt hình ảnh. Mong quý bạn đọc đóng góp ý kiến tại phần bình luận.

CÔNG TY TNHH KỸ THUẬT AN THÀNH

Địa chỉ: 32-34 Đường D. Công Khi, Ấp 1, Xã Bà Điểm, Tp. Hồ Chí Minh, Việt Nam

Hotline: 0942 127 028

Email: cokhi.anthanhtech@gmail.com

Xem thêm