Thiết Kế Khuôn Đúc: Bí Quyết Tạo Ra Sản Phẩm Cơ Khí Hoàn Hảo

- Khuôn Đúc Là Gì?

- Quy Trình Thiết Kế Khuôn Đúc Chuyên Nghiệp

- 1. Phân Tích Yêu Cầu Sản Phẩm

- 2. Lựa Chọn Loại Khuôn

- 3. Thiết Kế Hệ Thống Đổ (Gating System)

- 4. Kiểm Tra và Tối Ưu Hóa

- 5. Chế Tạo và Kiểm Tra Khuôn

- 6. Sản Xuất và Hoàn Thiện

- Các Lỗi Thường Gặp Khi Thiết Kế Khuôn Đúc

- Tại Sao Thiết Kế Khuôn Đúc Quan Trọng?

- Kết Luận

Trong ngành công nghiệp cơ khí, thiết kế khuôn đúc là một lĩnh vực cốt lõi, nơi kỹ thuật chính xác kết hợp với sáng tạo để tạo ra các chi tiết kim loại chất lượng cao. Từ linh kiện ô tô, vỏ máy bay đến các bộ phận công nghiệp phức tạp, khuôn đúc đóng vai trò quan trọng trong việc đảm bảo độ chính xác và hiệu quả sản xuất. Bài viết này cung cấp kiến thức chuyên sâu về thiết kế khuôn đúc, quy trình chi tiết, và cách áp dụng thực tiễn để tạo ra sản phẩm cơ khí hoàn hảo.

Khuôn Đúc Là Gì?

Khuôn đúc là công cụ dùng để định hình kim loại hoặc hợp kim bằng cách đổ vật liệu lỏng vào khuôn, sau đó để nguội và đông đặc. Có hai loại khuôn chính: khuôn cát (phù hợp cho sản xuất số lượng ít) và khuôn kim loại (lý tưởng cho sản xuất hàng loạt với độ chính xác cao). Tài liệu Thiết Kế Khuôn Đúc (876 KB) từ bộ sưu tập kỹ thuật của An Thành cung cấp hướng dẫn chi tiết về cách xây dựng khuôn, đảm bảo chất lượng và tối ưu hóa chi phí.

Tại sao khuôn đúc quan trọng?

-

Độ chính xác vượt trội: Đạt dung sai ±0.05mm, đáp ứng yêu cầu khắt khe của ngành công nghiệp.

-

Hiệu quả sản xuất: Phù hợp cho sản xuất hàng loạt, giảm thời gian và chi phí.

-

Ứng dụng đa dạng: Từ động cơ xe hơi, linh kiện hàng không đến đồ gia dụng.

Khuôn đúc kim loại trong dây chuyền sản xuất hàng loạt

Quy Trình Thiết Kế Khuôn Đúc Chuyên Nghiệp

Để tạo ra một khuôn đúc chất lượng cao, cần tuân theo quy trình bài bản. Dưới đây là các bước chính được trích từ tài liệu Thiết Kế Khuôn Đúc:

1. Phân Tích Yêu Cầu Sản Phẩm

Quy trình bắt đầu từ bản vẽ chi tiết của sản phẩm, sử dụng phần mềm CAD (như AutoCAD, SolidWorks) để tạo mô hình 3D. Bản vẽ xác định kích thước, hình dạng, và dung sai, đồng thời chỉ rõ các thông số như góc thoát khuôn (draft angle) từ 1-3° để dễ tháo chi tiết.

Ví dụ: Một chi tiết động cơ yêu cầu độ dày đồng đều và không có khuyết tật như rỗ khí.

Mô hình 3D chi tiết khuôn đúc trong phần mềm CAD

2. Lựa Chọn Loại Khuôn

Tùy vào vật liệu (thép, nhôm, gang) và số lượng sản phẩm, bạn sẽ chọn:

-

Khuôn cát: Chi phí thấp, phù hợp cho sản xuất thử nghiệm hoặc số lượng nhỏ.

-

Khuôn kim loại: Đầu tư ban đầu cao nhưng lý tưởng cho sản xuất hàng loạt.

Mẹo chuyên môn: Sử dụng phần mềm mô phỏng như ProCAST để dự đoán lỗi trước khi chế tạo.

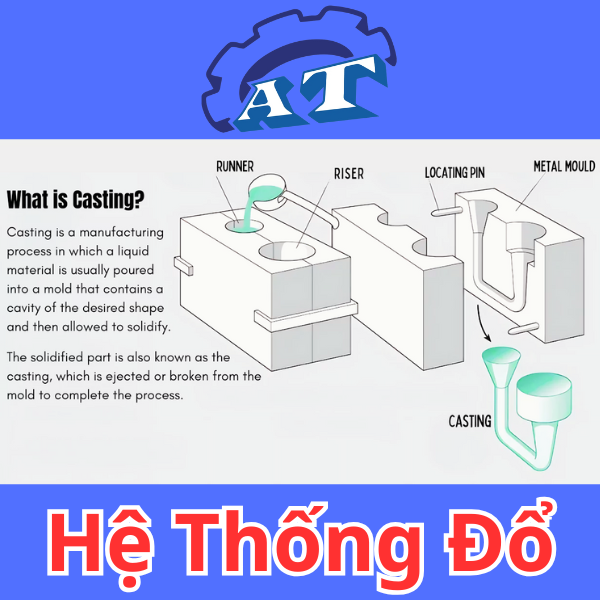

3. Thiết Kế Hệ Thống Đổ (Gating System)

Hệ thống đổ bao gồm cổng rót, kênh dẫn, và lỗ thoát khí, đảm bảo kim loại lỏng chảy đều và không tạo bọt khí.

-

Thông số quan trọng: Góc cổng rót từ 30-45° để giảm turbulence.

-

Ứng dụng thực tế: Một hệ thống đổ được tối ưu hóa giúp giảm 20% thời gian đúc và tăng chất lượng sản phẩm.

Thiết kế hệ thống đổ tối ưu cho khuôn đúc

4. Kiểm Tra và Tối Ưu Hóa

Sử dụng phần mềm mô phỏng như ANSYS hoặc Moldflow để kiểm tra dòng chảy kim loại, co ngót, và ứng suất. Điều này giúp phát hiện lỗi như rỗ khí hoặc biến dạng trước khi chế tạo.

Ví dụ thực tế: Khuôn đúc nhôm cho vỏ động cơ cần bù trừ co ngót 1-2% để đảm bảo kích thước chính xác.

5. Chế Tạo và Kiểm Tra Khuôn

Khuôn được gia công bằng máy CNC hoặc cắt laser để đạt độ chính xác cao. Sau đó, kiểm tra bằng máy đo CMM (Coordinate Measuring Machine) để đảm bảo dung sai.

Chú ý: Độ chính xác của khuôn có thể ảnh hưởng đến chất lượng chi tiết lên đến 90%.

Gia công khuôn đúc bằng máy CNC hiện đại

6. Sản Xuất và Hoàn Thiện

Sau khi đổ kim loại lỏng, chi tiết được tháo ra, làm sạch, và xử lý bề mặt (mài, đánh bóng). Kiểm tra chất lượng lần cuối bằng thước đo hoặc máy quét 3D, tuân theo tiêu chuẩn ISO 8062 về dung sai đúc.

Chi tiết đúc hoàn thiện với bề mặt mịn

Các Lỗi Thường Gặp Khi Thiết Kế Khuôn Đúc

Hiểu các lỗi phổ biến giúp kỹ sư tránh sai sót và nâng cao chất lượng sản phẩm:

-

Rỗ khí (Porosity): Do khí bị mắc kẹt trong kim loại lỏng. Giải pháp: Tăng lỗ thoát khí và tối ưu hóa hệ thống đổ.

-

Co ngót (Shrinkage): Kim loại co lại khi nguội, gây biến dạng. Giải pháp: Bù trừ co ngót 1-3% trong thiết kế.

-

Nứt khuôn: Do ứng suất nhiệt. Giải pháp: Sử dụng vật liệu khuôn bền nhiệt như thép hợp kim.

Mẹo thực hành: Sử dụng phần mềm ProCAST để mô phỏng lỗi rỗ khí và đề xuất cách khắc phục.

Một số lỗi thường gặp khi đúc khuôn mẫu mà bạn cần lưu ý.

Tại Sao Thiết Kế Khuôn Đúc Quan Trọng?

Thiết kế khuôn đúc không chỉ đảm bảo chất lượng chi tiết mà còn ảnh hưởng trực tiếp đến hiệu quả sản xuất và chi phí. Một khuôn đúc được thiết kế tốt có thể:

-

Giảm thời gian sản xuất lên đến 30%.

-

Tăng tuổi thọ chi tiết nhờ kiểm soát dung sai chính xác.

-

Giảm thiểu lỗi sản phẩm, tiết kiệm chi phí sửa chữa.

Trong các ngành công nghiệp như ô tô, hàng không, và năng lượng, khuôn đúc là yếu tố quyết định sự thành công của dự án. Các công ty như An Thành tại TP.HCM cung cấp dịch vụ thiết kế và gia công khuôn đúc với công nghệ CNC và cắt laser hiện đại, đảm bảo chất lượng ISO 9001:2015.

Kết Luận

Thiết kế khuôn đúc là sự kết hợp giữa khoa học, kỹ thuật, và sáng tạo, giúp biến ý tưởng thành các sản phẩm cơ khí hoàn hảo. Nắm vững quy trình từ phân tích bản vẽ, thiết kế hệ thống đổ, đến kiểm tra và sản xuất sẽ đảm bảo chất lượng và hiệu quả cao. Nếu bạn đang tìm kiếm đối tác gia công khuôn đúc uy tín, An Thành là lựa chọn hàng đầu với công nghệ tiên tiến và đội ngũ kỹ sư giàu kinh nghiệm. Hãy liên hệ ngay để bắt đầu dự án của bạn!

Xem thêm bài viết liên quan: Ứng Dụng, Quy Trình & Hiệu Quả Sản Xuất Từ Gia Công Chấn Đột Dập

CÔNG TY TNHH KỸ THUẬT AN THÀNH

Địa chỉ: 32-34 Đường D. Công Khi, Ấp 1, Xã Bà Điểm, Tp. Hồ Chí Minh, Việt Nam

Hotline: 0942 127 028

Email: cokhi.anthanhtech@gmail.com

Xem thêm